ダウンホールデータ

-96296)

予告されたことは前腕に入れられており、深海掘削に関しては特にそうである格言です。海外の掘削作業者は、リアルタイムの意思決定を行い、運用を安全に保つために、既存および新規のダウンホールデータ技術への依存度を高めています。

複雑な井戸や貯水池と、高いコストと沖合での操業のリスクとが相まって、大規模な坑内データにアクセスする必要性が高まっており、サービス会社はその呼びかけに応えています。

坑内情報を取得するための最新技術の1つは、オペレータが操業効率を向上させながら坑井建設のコストを削減するために有線作業のためのリグ時間の使用を最小化します。

ハリバートンの磁気共鳴の世界的な製品チャンピオンであるロンバリエットは、Xaminer Magnetic Resonance(XMR)サービスは「地層解像度の革命」を表すと述べた。

XMRサービスは、核磁気共鳴(NMR)測定を提供し、2Dおよび3Dの流体特性評価、炭酸塩孔径分類、型破りな分析および透磁率を含む地層データを提供するために、35,000psiおよび華氏350度の定格のダウンホールセンサーを使用します。サービス会社によると、XMRは従来のセンサーの半分以下の電力で約8倍以上のデータを取得でき、ほぼすべてのオープンホールのロギング環境に展開できます。

いくつかの貯水池は薄いベッドで構成されているので、オペレータは鋭い垂直方向の解像度を望み、極端に小さい孔径は珍しいことではないので、迅速に測定する必要があります。アンテナの開口を狭くし、エコー間の間隔を短くすることは、小さな孔サイズの分解能を改善し、垂直方向の分解能を改善するために使用される設計上の特徴である。

Balliet氏によると、磁気共鳴は貯留層の描写だけでなく、石油、ガス、水を区別することによって、最も生産的で商業的な貯留層を強調するのに役立つという。

Balliet氏によると、1つのセンサーですべての用途と5 7/8インチから17 1/2インチの穴のサイズに適しているという。ハリバートンの既存技術の3倍の速さで記録できる、と彼は付け加えた。

XMRは単一のパスで貯留層情報を取得し、それは井戸を上下にログ記録することができます。オペレータは一度の旅行で大量のNMR情報を取得できます。

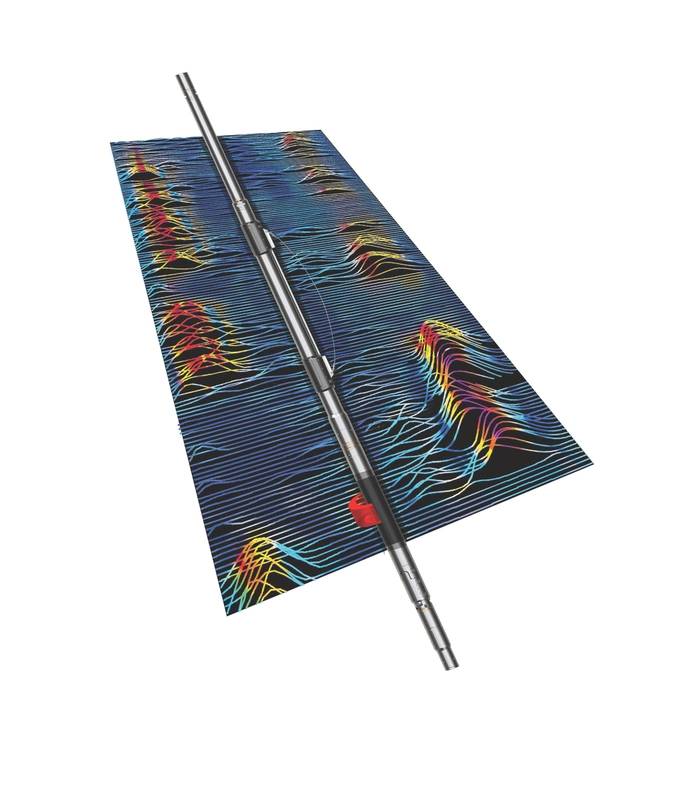

HalliburtonのXMRサービスは、従来のセンサーの半分以下の電力で約8倍のデータを取得でき、ほぼすべてのオープンホールのロギング環境に展開できます。 (出典:ハリバートン)

HalliburtonのXMRサービスは、従来のセンサーの半分以下の電力で約8倍のデータを取得でき、ほぼすべてのオープンホールのロギング環境に展開できます。 (出典:ハリバートン)

このツールと並行して、センサーを実行および制御するソフトウェアと、NMRスタジオ、すなわち核磁気共鳴データ用の解析ソフトウェアを開発しました。 Balliet氏は、アルゴリズムはすべて新しいものだと述べた。

「これは、このセンサーに適したユニークなプラットフォームであり、この目的のために設計されています。分析ソフトウェアは品質管理と複数の種類のNMR分析を提供する」と彼は言った。

反転製品は、油量、ガス量、油粘度の詳細を提供する、と彼は言った。同時に、ソフトウェアはすべてのデータをさまざまな統合分析プラットフォームに供給するための段階を設定します。

Xaminerは製作に5年以上を費やし、メキシコ湾の9,000メートルの深さの井戸を伐採するために使用されてきました。実地試験で明らかになった課題の1つは、センサーをどのようにして坑井壁に接触させないように配置するかということでした。

Balliet氏によると、センサー開発におけるもう1つの困難は「センサー間干渉の抑制」でした。このソリューションは、他の有線センサーがこれと干渉しないようにする一連のフィルターの形で登場した、と彼は付け加えた。

ハリバートンは2018年第3四半期にサービスを商品化しました。

サービス会社は、2,100メートルの水の中で華氏340度の温度で、25,700 psiおよび31,860フィートのメキシコ湾にセンサーを配備しました。 Balliet氏によると、既存の技術ではこのような井戸のNMRログには24〜30時間かかる可能性がありますが、途中でログを記録し、保険ログを作成することでさえ、時間を半分に短縮できます。

「オペレーターは、これが彼らがこれまでに持っていた最高のNMRデータについてであると感じます」と彼は言いました。

ハリバートンは、2019年第1四半期にセンサーをグローバルに展開する予定です。

連続圧力モニタリング

貯水池や坑井の構造が複雑であることに加えて、沖合での作業にかかるコストと規制上の要件が高いことから、オペレータは各坑井のバリアの完全性を継続的に監視する方法を模索しています。

従来の方法は、坑井を閉鎖することによって特定の間隔で完全性を検証し、それによって生産を延期することであった。定期的な監視に代わるものとして、Emerson Automation SolutionsのRoxar Wireless PT(WiPT)のような寿命の長いソリューションを使用した継続的な方法があります。 WiPTは、環状b圧を監視するオンラインシステムである。バッテリーではなく、誘導性カプラを使って表面から電力を供給するため、工具の寿命が延びます。

WiPTは、華氏400度および10,000psiまでの動作が定格です。エマソンの流量測定の主要技術アドバイザーであるTerje Baustad氏は、当初から同社は高圧高温(HPHT)用途向けに製品を設計していたと語った。

「その経路をたどることはより高価で、より長い時間がかかります。 Baustad氏によると、後日そのようにして市場に投入する予定だが、そこに着くとより良い製品が手に入る。

このようなシステムは、現場が進化するにつれて坑井に関する動的なデータを提供し、バリアの状態を継続的に監視し、将来の坑井配置および生産計画を導く手助けをすることができる、とBaustadは述べた。

Baustad氏によると、これまでのところ、Emerson社は規制要件と顧客が年輪Bの監視を最大化することに焦点を当てているWiPTのみをノルウェー沖合で運用しているが、同社は「メキシコ湾および中東の顧客と関わっている」。

WiPTシステムは、それぞれ長さ約2メートル、外径(O.D.)が標準カラーO.D.と同等以下である2つのツールジョイントを使用する。

Baustad氏は、次のように述べています。

WiPTセンサはアンテナシステムに結合され、第1のケーシング接合部は電子ビーム溶接で気密封止される。

ケーシングジョイントが実行されて井戸に配置されますが、この時点ではセンサーデータは送信されません。貯留部が掘削され、完成が完了すると、有線ノードが読み取りシステムおよびアンテナと共に生産管に配置される。リーダーは、以前に設置したケーシングアンテナと同じ深さに配置します。製造用チューブのアンテナに電源が入ると、電磁誘導によってケーシングの外側にあるセンサーに電源が入ります。その時点から、WiPTは井戸の寿命の間、ケーシングの外側の圧力と温度を毎秒読み取ることができます。

このシステムは、海中制御モジュール内のネットワークカードに接続されており、HPHTデータをセンサーや表面と交換します。

最初のものは、ノルウェー領北海の340メートルの水に、Equinor(その後Statoil)用に2013年後半から2014年初めにかけて設置されました。

Baustad氏は、いわゆる「ウェットコネクト」システムを必要とせずに、上下の仕上がりを橋渡ししてゲージを取り扱う手段として、センサーの新しい用途を考えています。その用途のための最初の運転は2019年に起こると予想され、そしてオペレーターが一つのツールと一つのインターフェースを通して上部と下部両方の完成品の圧力と温度をモニターすることを可能にするでしょう。

ライトをオンにして掘削

沖合掘削作業のリスクプロファイルのため、掘削作業者は、安全性の確保とリスクの軽減に役立つように、掘削孔に関するより優れたデータを求めています。 NOVの坑井技術のグローバルセールスサポートディレクターであるStephen Berkmanは、オフショアでより速い坑井はいつでも歓迎しますが、掘削速度自体は最優先事項ではありません。

「彼らは、坑井の状態に関する正確な情報と、坑井事件を防ぐための措置を講じることができるように何が起こっているのかを知る能力を求めています」とバークマン氏は言います。

有線パイプ - 具体的にはNOVのIntelliServ製品 - は、掘削作業者が実際に現場で何が行われているかに基づいて適切な決定を下すために必要な情報を提供することによって掘削の最適化を促進することができます。

「ライトを点灯させた状態で穴を開けています」と彼は言いました。

IntelliServは、最大57,600 bpsの速度でデータを地表に直接送信し、坑井で何が起こっているのかを詳細に説明することができます。膨大な量のデータが掘削技術者を圧倒するので、掘削技術者はデータをリグの制御システムに送り込み、地表にある独自のソフトウェアがデータを視覚的に提示することで現在の状況を確認し、リアルタイムで決定を下すことができます。

有線パイプと組み合わせて、サービス会社は自社のMWDおよびLWDスイートをNOVの有線パイプネットワークに差し込むことを可能にするインタフェースを提供し、データを通常の泥パルステレメトリの速度ではなく57,600 bpsで地上に送ります。 4〜12 bpsマッドパルステレメトリを使用する場合、送信されるデータストリームの種類を切り替える必要があるため、1つのストリームが方向データで、その後に圧力データ、次に重みデータとなる可能性があります。有線パイプは帯域幅の制約がないので、すべてのデータストリームを同時に流すことができると彼は付け加えた。

IntelliServを使用している掘削作業者は、マッドパルスで必要なLWDの詳細を受信するのを待つ必要がないので、より速く掘削することができる、と彼は述べた。 IntelliServデータストリーム(ビットのダウンホール重量、トルク、環状圧力など)は、掘削者がドリルストリングに沿った振動、圧力ウィンドウ、一般的な坑井条件、および穴の清浄度を確認するのにも役立ちます。

「それが、多くの利益が見られたところ、彼らがリアルタイムで見ることができるので、軽減策を講じることができる」とBerkmanは言った。

IntelliServの最初の商業的仕事は2006年であり、そして2015年に、多数の実地試験に基づいて、NOVはそれぞれの主要なシステム構成要素が改良されたシステムのアップグレード版を導入しました。

「バージョン2は非常に信頼性の高い遠隔測定方法論であることが証明されています」とBerkman氏は言います。 「海外での稼働時間は95〜98%の範囲で推移しています。」

見て、介入する

より長くより複雑な横方向に効果的に介入することは、ほんの数例を挙げると、ビット上の重量、トルク、ボアホール圧力、環状圧力およびケーシングカラー位置などの坑内データに表面でアクセスすることを意味する。

GEのベーカーヒューズでxSightスマート介入サービスの製品チャンピオンを務めるAshton Dorsettは、次のように述べています。

BHGEはこれらの課題に対処するためにxSightプラットフォームを導入しました。 xSightは、ダウンホールセンサーからデータを収集し、それを表面に送信して、介入の専門家が「ダウンホールで何が起こっているのかを突き止めるために費やす時間を短縮する」ために役立てました。

これまでは、穴に穴があいているアセンブリが残っていると、専門の釣り針が少し体重が重くなっているかどうかをモニタで監視していましたが、魚が実際に穴から抜けているかどうかを判断する必要がありました。行に。時々複数の旅行が必要でした。

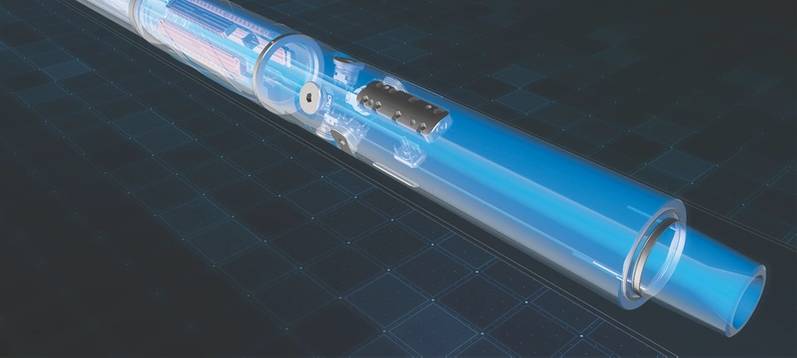

xSightは、ダウンホールセンサーからデータを収集し、それを表面に送信して介入の専門家を支援します。 (出典:BHGE)

xSightは、ダウンホールセンサーからデータを収集し、それを表面に送信して介入の専門家を支援します。 (出典:BHGE)

「xSightを使用すると、300ポンドという非常に小さい重量を見ることができます。これは、通常約1,000ポンドの解像度を持つ地上機器と比較して、はるかに高い解像度を提供します。」とDorsettは述べました。 「あなたはそれを持っていることをすぐそこで知っています、そしてあなたがそれを持っていることを確認することができます。それは推測の仕事を取り除きます。」

このサービスは、xSightツールの磁力計、加速度計、ひずみゲージなど、さまざまなセンサーを利用して、泥パルステレメトリを介してリアルタイムでデータをアップホールで送信します。

xSightのようなサービスは遠隔監視と意思決定のための坑内データを提供できると彼は言った。

このサービスはミリング作業の最適化にも役立ちます。

振動が多い場合は、操作を調整できます。ドーセット氏は言った。オペレーターは、「ダウンホールデータに基づいて調整を行うことで、50%の削減」を見ています。

サービスが進化するにつれて、xSightは、競合他社のようにパイプに固定されていない音響テレメトリなど、さまざまな方法でデータを送信するようになるだろうと、さまざまな関心事を測定するための他のセンサーを組み入れます。さらに、機械学習と人工知能技術を取り入れることによって、データから価値を抽出する能力を向上させることに重点が置かれる、と彼は付け加えた。

-168147)

-168002)

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)