NASAの溶接技術は、ワークボート製造に革命をもたらしました

NASAの製造プログラム用に開発されたソリッドステート溶接プロセスは、ワークボートの製造コストを大幅に削減することができました

タグボート、貨物船、またはオフショア補給船のいずれであろうと、多くの作業船製造業は米国の南部沿岸に位置していますが、その地域の作業船施設のいずれか(または70年前に使われた老朽化した古風な製造プロセスが明らかになりました。ワークボートの製造プロセスは非常に高価で、労働集約的であり、第二次世界大戦以来実際に変わっていません。おそらく、図面ボードに戻って、NASAのMarshall Space Flight Center(MSFC)で開発されている新しいソリッドステート溶接プロセスやその他の航空宇宙技術をコスト削減のために活用できるように、ワークボートの製造プロセスを一から見直す時期です製造スケジュールを短縮することができます。 NASAの溶接開発は航空宇宙分野に焦点を当てていますが、海洋産業におけるこれらの同じソリッドステート溶接プロセスには多くのアプリケーションがあります。

NASAのMSFCのソリッドステート溶接技術は、NASA航空宇宙製造アプリケーションのサポートを大幅に進歩させました。 MSFCは、宇宙発射システム(SLS)クライオタンク製造に使用される従来の摩擦攪拌溶接(C-FSW)と自己反応摩擦攪拌溶接(SR-FSW)に加えて、超音波攪拌溶接(USW )および熱攪拌溶接(TSW)プロセスを含む。これらの2つのプロセスは、加熱、攪拌、および鍛造要素が分離され、各要素の独立した制御を可能にする点でFSWよりも優れている。これにより、より大きなプロセス制御が可能になる。 3つのソリッドステートプロセス(FSW、USW、およびTSW)のプロセス上の利点は、ソリッドステート溶接プロセスが接合される材料の融点以下のプラスチック相で行われることに起因します。これは凝固欠陥の可能性を排除する。この利点には、2XXXおよび7XXXアルミニウム合金、マグネシウム、銅など、溶着が困難な材料を接合する機能があります。ソリッドステート溶接プロセスは、専用設計の装置または既存の工作機械技術を使用することができ、自動化にも適しており、ロボット用途にも適しています。

その他のメリットは次のとおりです。

•長時間の溶接でも歪みや収縮が少ない。

•疲労、引張り、および曲げ試験に優れた機械的特性。

•シングルパス溶接。

•弧や煙がない。

•多孔性がない。

•スパッタが発生しない。

•すべてのポジションで業務を行う能力。

• エネルギー効率。

•6XXXシリーズアルミニウム合金では、通常、1つの攪拌ツールを最大1000m(3280フィート)の溶接長で使用できます。

•フィラーワイヤーは不要です。

•アルミニウムを溶接するためのガスシールドはありません。

•不完全な溶接準備に対する耐性。薄い酸化物層を受け入れることができる。

•大量生産に必要な研削、はけ塗り、酸洗いは不要です。

•75 mm(3インチ)以上の厚さのアルミニウムと銅をワンパスで溶接する能力。

•溶接パラメータが設定されると、非常に少ない溶接修理が必要とされます1。

熱攪拌溶接

図2 MSFCでのチタン溶接に使用されるTSWガントリー・マシンImage:NASA TSWプロセスの導入に先立ち、FSWは、溶融接合部よりも優れた接合特性を備えた固体接合方法として、宇宙構造物への応用に拡大している接合技術であることが指摘されるべきである。 FSW法は主に、低温タンクの製造、支持構造体、ロケット胴体部品などに使用されるAl-Li合金などの高強度アルミニウム合金に関連しています。 FSW接合法を高強度合金や高温合金にまで拡大して、ロケットエンジン部品やその他の高温材料用材料への適用に関心が高まっています。しかしながら、高い摩擦力および高い攪拌溶接温度は、これを困難な課題にする。

図2 MSFCでのチタン溶接に使用されるTSWガントリー・マシンImage:NASA TSWプロセスの導入に先立ち、FSWは、溶融接合部よりも優れた接合特性を備えた固体接合方法として、宇宙構造物への応用に拡大している接合技術であることが指摘されるべきである。 FSW法は主に、低温タンクの製造、支持構造体、ロケット胴体部品などに使用されるAl-Li合金などの高強度アルミニウム合金に関連しています。 FSW接合法を高強度合金や高温合金にまで拡大して、ロケットエンジン部品やその他の高温材料用材料への適用に関心が高まっています。しかしながら、高い摩擦力および高い攪拌溶接温度は、これを困難な課題にする。

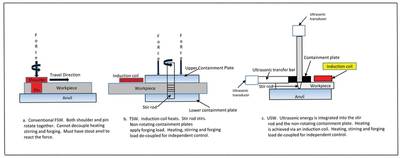

NASAは、加熱ツールと金属の間の摩擦熱とは無関係にワークに追加の熱を導入するプロセスであるサーマル・スティル・ウェルディング(TSW)と呼ばれる革新的なFSWプロセスのバリエーションを開発しました。 TSWプロセスの説明は図1にあり、FSWプロセスとTSWプロセスの違いを示しています。 FSWでは、攪拌ツールの撹拌回転数、溶接継手の表面の肩擦りからの加熱、および肩からの圧縮鍛造力を切り離すことができません。 TSWは、3つのプロセス要素を切り離し、それぞれを独立して制御することができます。攪拌ツールRPMは、独立して制御されるとともに、上部および下部格納板からの圧縮鍛造荷重も制御される。加熱は誘導コイルを用いて独立して制御される。プロセス要素/パラメータの独立した制御のために、TSWの実際の利点は、特に、より厚い部分のプレート材料および高強度の耐熱合金(例えば、チタン、鋼、インコネルなど)に偏っており、摩擦加熱を維持するのに必要な攪拌パラメータと、合金の熱間加工レジメンに望ましい攪拌パラメータとを含む。 TSWがアルミニウムを溶接するのに有益ではないことは言うまでもありません。薄いシートでも薄い薄いアルミニウムでも、すべてのアルミニウム合金を一度に溶接することができます。

TSWプロセスの開発は、図2に示す本格的な機械の製造につながった。これは、国防総省先進研究プロジェクト庁(DARPA)と海軍研究局(ONR)によって資金提供された以前の研究を支援するために使用された。このプロジェクトの成果は、厚さ25.2 mmの市販のチタン(Ti)とTi 6-4 ELIのシングルパス接合を成功裏に実証することでした。

TSWプロセスは、FSWプロセスの撹拌、加熱および鍛造機能を分離し、各プロセス要素の独立した制御を可能にするので、FSWプロセス上のTSWプロセスを使用して新規かつ非常にユニークなアプリケーション/機能を達成することができる。 TSWプロセス構成は、塑性化された溶接ナゲットに鍛造荷重を適用するために、非回転封じプレート(FSWプロセスの回転肩部の代わりに)を使用するので、上部および下部封止プレートを特定の独特の形状に形成することが可能である。これは、DARPA / ONRで完了した参考作業で行われました。成果物の1つは、サブスケールガンタレットサブコンポーネントを表す六角形の構造であった。図3に斜め溶接の1つを示し、図4に完成した部分を示します。溶接接合部準備は60度の角度であり、攪拌ツールは角度をつけた溶接接合部の準備を1回のパスで行ったことに注意してください。 TSWプロセスが理想的である別の用途は、ラップジョイントの溶接である。

TSWプロセスの別の利点は、リアルタイム温度制御を使用して溶接する能力である。これには、溶接ゾーン内の温度の正確なリアルタイム監視と制御が必要です。一例は、溶接ナゲット温度を約890℃のベータトランサス温度以下に維持することが望ましいチタンの溶接である。 (1634F)。この溶接ナゲット温度を維持するために、適切な誘導コイル温度と変形加熱とのバランスをとって、均質な微細構造を生成するために全接合プロセス中に目標温度に到達し、維持されるようにしなければならない。その際、870℃(1600°F)の入力目標温度が制御システムに入力される。誘導コイルは溶接されたワークピースを入力温度まで加熱し、その時点で、ワークピースは所望の鍛造力でワークピースをクランプする上下の格納プレートの間を移動する。次いで、攪拌ツールは、溶接継手を攪拌し始める。温度センサが溶接ナゲットの温度が入力目標温度を下回ると判断すると、移動速度が遅くなり、および/または攪拌ツールのRPMが増加し、および/または誘導コイルの電力が増加します。これらの3つの事象は、独立してまたは直列に、溶接ナゲットの温度を上昇させる。入力目標温度を超えると、移動速度が増加し、および/または攪拌ツールのRPMが減少し、および/または誘導コイル出力が減少し、溶接ナゲットに冷却効果が生じる。優れた溶接と比較して最も重要なデータポイントの1つは、変動の少ない溶接中に一定の温度が維持されていることを知ることです。

超音波攪拌溶接

図1 FSW、TSW、およびUSWの違いを示す図1。画像:NASA

USWは、より大きなプロセス制御のために、格納プレートの攪拌RPM、加熱および圧縮力が分離されている点でTSWと類似している。超音波エネルギーが回転攪拌ツールおよび非回転封じ込めプレートに組み込まれる点で、TSWおよびFSWとは異なる。図1にプロセスの概要を示し、図5にMSFCにあるUSWプロトタイプを示します。 USWプロセスを使用する利点には、アルミニウムと耐熱合金のシングルパス溶接、Z軸のプランジ力の減少、X軸の摩擦力の減少、X軸のせん断力の減少、移動速度の増加、生活。

IsogridとOrthogridの構造

宇宙発射システム(SLS)ロケットハードウェア、主に低温タンク構造の製造は、IsogridおよびOrthogrid構造に見られる優れた強度と剛性を利用しています。図6は、一体的に硬化したIsogrid構造およびOrthogrid構造を示しています。 Isogrid構造とOrthogrid構造の両方には、航空宇宙推進剤タンク以外の多くの用途で、強度対重量比または剛性対重量比が特徴的である集積防撓材が含まれています。 Isogridは圧縮荷重と曲げ荷重の両方に耐えることができ、宇宙および航空宇宙用途に理想的です。 OrthogridはIsogridと同様の利点を持っていますが、補強リブは三角形ではなく正方形または長方形のワッフルパターンを使用しています。両方の自己硬化構造は、軽量、剛性、強度および損傷耐性が重要な場合に使用されます。

図6:オルソグリッドとアイソグリッドは一体構造で補強されています。 Image:NASA、 NASA技術を海洋アプリケーションに使用

図6:オルソグリッドとアイソグリッドは一体構造で補強されています。 Image:NASA、 NASA技術を海洋アプリケーションに使用

航空宇宙技術を海事アプリケーションに適用することは間違いありません。予備的な船体設計につながるストレスと失敗の分析から始めて、「ボトムアップアップ」アプローチを実施する必要があります。新しいボートの船体設計は何百もの構造的な防撓材を排除することに重点を置くことができ、労働コストと検査コストを大幅に削減できます。新しい設計は、新しい高度なソリッドステート溶接プロセスおよび材料の使用を可能にする。 NASAの宇宙ハードウェア製造や宇宙発射システムプログラムなどのR&Dプログラムで使用されているのと同じものです。費用便益分析と貿易調査により、海運業界への新技術投入の損益分岐点につながる。製造プロトタイプのデモンストレーション記事を作成してテストすることができ、自動ソリッド溶接よりもはるかに優れた強度の自動ソリッドステートシングルパス溶接のコスト削減効果と、リアルタイムの溶接検査プロセスを自動化することによるさらなるコスト削減と正のスケジュールへの影響を示します。

高度な製造プロセスと技術が米国の航空宇宙産業で航空宇宙用途向けに使用され、開発されていることを認識して、おそらく海洋産業界はこの記事で概説された技術や造船努力を近代化するためのその他の高度な材料とプロセスを調査するべきです。近代化への可能な経路には、コンソーシアム、パートナーシップ、および海洋製造アプリケーションに焦点を当てることができる他の共同開発の取り決めが含まれる。

スペースが限られているため、この記事は、NASAの製造プログラムで使用され、開発された技術の概要を簡略化して触れています。詳細は、マーシャル宇宙飛行センター技術移転プログラム、Sammy Nabors(256-544-5226)にお問い合わせください。

1 FSWプロセスは、スペースシャトルプログラムをサポートする外部タンク製造プログラムで使用されました。 FSWは、最後の6つの液体水素(LH)タンクと液体酸素(LOX)タンクの長手方向溶接を完了するために使用されました。唯一の既知のFSW欠陥は、電力が20フィートのLHタンク溶接部の半分になったときの製造時に発生しました。物質審査委員会(MRB)の処分の後、FSW修復技術を適格とすることが決定され、液体水素タンクの廃棄を防止した

著者について:Jeff Ding

ジェフ・ディンは1986年にNASAのマーシャル宇宙飛行センターでキャリアを開始しました。彼の教育には、1976年ボウリンググリーン州立大学、BS溶接工学、1986年オハイオ州立大学、2001年テネシー大学サイエンスマスターズ彼は14トンのKearney and Trecker Horizontalボーリングミルを確保し、それをNASAの最初のFSWシステムに変換して、1995/1996の時間枠で摩擦攪拌溶接(FSW)プロセスをNASA機関に提出しました。彼は1996年11月に初めてFSW溶接を完了した。彼は1996年以来FSW開発と超音波攪拌溶接(USW)と熱攪拌溶接(TSW)を続け、固体溶接技術で13の米国特許を執筆している。

-168147)

-168002)

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)