予知保全

-106368)

高度なセンサーテクノロジー、保存され処理された膨大なデータプール、およびリアルタイム分析を活用するアセットマネージャーは、コストのかかるコンポーネント障害を予測し、防止することができます。

Lloyd's Registerの最近のレポートでは、予測保守が10〜40%のコスト削減につながることが証明されていますが、米国の石油およびガス産業で調査されたものの18%のみがこのアプローチを採用しています。しかし、関心と実際の実装が増加しています。

技術の改善が進み、オフショア石油およびガス部門の資産のデジタル化が進むにつれて、運用上の生産性、効率、および安全性を向上させるための手段として予測メンテナンスが登場し、業界全体でメリットが見られています。

2018年に発表された調査によると、資産の保守と運用にデータ分析とデジタルテクノロジーを採用すると、生産が増加し、保守コストが削減され、英国大陸棚(UKCS)に年間15億ポンド(18億ドル)の価値がもたらされます石油・ガス当局、技術指導委員会、石油・ガス技術センター。

トップサイドの生産および運用機器からのデータの使用、および生産効率とメンテナンス計画をどのように改善できるかを調査した同じ研究では、2017年にUKCSの重大な機器の故障により約1億1,000万バレルの石油相当量が失われたことがわかりました。

エマソンは、これらの高価な機器の故障や生産の損失を回避するための予測メンテナンス機能を提供する企業の1つです。 BPとの長期契約に基づき、米国を本拠地とする会社は、シェトランド西部の住みにくい海域にある英国のスーパーメジャーの営業資産の2つに、予測保守および運用サポートサービスを提供しています。

エマーソンは、グレンリヨンのフローティングプロダクション、ストレージアンドオフロードユニット(FPSO)、およびクレアリッジプラットフォームプロジェクトの主要な自動請負業者であり、継続的な運用サポートサービス、リモートモニタリング、予測メンテナンステクノロジーの両方を提供する5年間の追加賞を獲得しましたプロジェクト。

Clair RidgeおよびGlen Lyonのソリューションは、DeltaV統合制御および安全システム、AMS資産管理ソフトウェア、リアルタイムの生産データおよび分析を提供する測定および制御デバイスを含む、EmersonのPlantwebデジタルエコシステムテクノロジー、ソフトウェアおよびサービスに依存しています。人を植える。 BPは運用をローカルで制御しながら、陸上の場所から生産と資産の健全性をリモートで監視できます。

グレンリヨンFPSO(写真:BP)

グレンリヨンFPSO(写真:BP)

デジタルツイン

予知保全を実現する重要な要素は、 デジタルツインであり、本質的には物理資産の仮想表現です。重要なことに、デジタルツインは、データ駆動型のエンジニアリング、生産、およびメンテナンスの決定を容易にします。

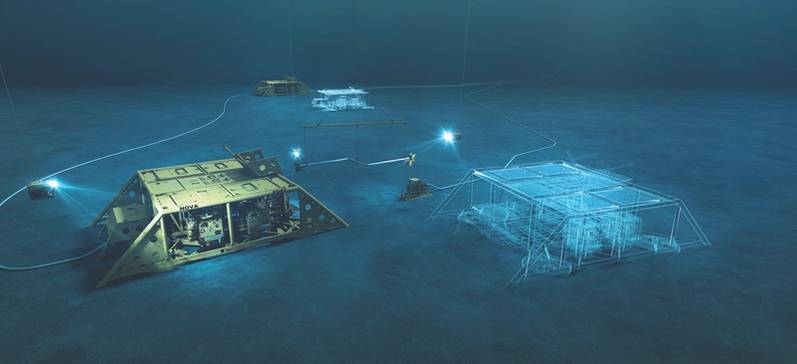

Aker Solutionsは、北海のノルウェーセクションにある海王星が運用するGjøaプラットフォームへの海底タイバックとして現在開発中のWintershall-Deaが運用するNovaフィールドで、生産システムの完全なデジタルツインを構築しています。

Aker Solutionsのソフトウェア開発部長であるAreFøllesdalTjønn氏は、Novaデジタルツインの作成に取り組んでいるAker Solutionsのソフトウェアハウスix3の専門家が最近、ライブデータストリーミングと条件パフォーマンスモニタリング(CPM)の追加方法に注目したと述べました。

「ライブデータストリーミングでは、Aker Solutionsの「クラウドデータレイク」からのライブプロセスデータを使用して、インターネットアクセスが可能な任意の場所から海中制御システムの視覚的なリモートモニタリングとステータスを提供できます。これにより、ユーザーは制御システムの現在の状態を検証できるだけでなく、障害検出をサポートできます」とTjønn氏は述べています。

「制御システムからAker Solutionsのクラウドデータレイク(デジタルツイン)へのリアルタイムデータストリームを確立し、データストリームを処理して異常を検出し、状態とパフォーマンスに関する洞察を作成し、ユーザーのデータ、異常、洞察を視覚化します-フレンドリーなアプリケーション」と彼は付け加えた。

Aker Solutionsが構築しているNova生産システム分野の完全なデジタルツインにより、予測メンテナンス機能が可能になります。 (画像:Aker Solutions)

Aker Solutionsが構築しているNova生産システム分野の完全なデジタルツインにより、予測メンテナンス機能が可能になります。 (画像:Aker Solutions)

Akerの仲間であるCogniteの支援を受けて実装されている同社の状態監視ソフトウェアアプリケーションSubsenseを使用すると、制御システムデータをクラウドに転送できるため、対象の専門家とそれを分析するソフトウェアプログラムに連絡できます。

Aker SolutionsがIntegralと呼ぶデジタルツインプラットフォームを通じて、Subsenseは、検査データ用のCoabis、顧客のエンタープライズソリューション、および/またはさまざまなサードパーティパッケージなど、より幅広い製品と統合できます。 Subsenseを使用すると、ユーザーはクラウドコンピューティングサービス、機械学習モデル、メンテナンスログや製品データなどのさまざまなソースからのデータを組み合わせることができます。

「私たちの世界では、障害は通常、異なるサブシステムで発生する一連のイベントの最終結果であり、データはさまざまな形式で、異なる忠実度で歴史的にばらばらでした。 Tjønn氏は、このデータをまとめて「均等に」出力し、データから洞察を作成します。

「このシステムは、オペレーターとAker Solutionsの両方の運用スタッフ、マネージャー、エンジニアが利用でき、通常は通知を提供するバックグラウンドで動作します。当社のサービスチームは、アプリケーションを監視し、アプリケーションと直接やり取りして、手術室に届くこれらの通知が価値を高め、すでに忙しいスケジュールから気を散らさないようにします。」

「CPM分析は通常、油圧システム、電気システム、通信、電子機器、ゲートバルブ、チョーク、および計装向けに計画されています」とTjønn氏は述べています。

「高度な機械学習を適用すると、システムは通常の動作を学習し、潜在的な問題が障害になる前に強調表示できます。また、Aker Solutionsが監視するすべての資産にわたるイベントから学習します。つまり、個々のフィールドからの機密データなしで、知識をグローバルに共有できます。

「データ解放」

北海のノルウェーのセクターでAker BPが運営する高度にデジタル化されたIvar Aasenなど、世界で最も先進的な石油およびガスプラットフォームは、単なる炭化水素以上のものを生産しています。また、解釈および分析する大量のデータを生成および送信します。

2018年、Aker BPはソフトウェア会社CogniteおよびポンプサプライヤFramoと「スマートサービス契約」を締結しました。これにより、CogniteはAker BPの産業データを解放および整理し、Ivar Aasenのデジタル表現を遡及的およびリアルタイムで作成します。 Aker BPは、運用データの洞察を抽出して、Framoなどのパートナーと共有し、予測メンテナンスに使用できるようにします。

Framo Services ASのマネージングディレクターであるTrond Petter Abrahamsenは、ライブおよびコンテキスト化されたデータへのアクセスにより、Framoは独自のアプリケーションを作成して機器の状態を予測し、事前にメンテナンスを計画できます。 」とCogniteおよびAker BPが発表されました。 「新しいシステムは当社のポンプでインテリジェントデータを送信するため、将来のポンプの性能を予測できます」と彼は言いました。

このイニシアチブのもう1つの目標は、メンテナンスに対する従来のアプローチを変えることです、とFramo氏は言いました。継続的に流れるライブデータにより、機器の陸上監視が可能になり、不必要な定期メンテナンス活動が必要なときにメンテナンスに置き換えられます。

「以前のサービス契約では時給が定義されていましたが、現在は稼働時間に焦点を当てます。これは私たちにとって完全に新しいものであり、Aker BPとの新しいスマート契約の設計が必要になりました」とAbrahamsen氏は述べています。

Ivar Aasenプラットフォームのライブデータとコンテキストデータを使用して、Framoは機器の状態を予測し、事前にメンテナンスを計画できます。 (写真:Aker BP)

Ivar Aasenプラットフォームのライブデータとコンテキストデータを使用して、Framoは機器の状態を予測し、事前にメンテナンスを計画できます。 (写真:Aker BP)

AIアプリ

GEの会社である油田サービス会社のBaker Hughes(BHGE)も、予知保全機能を推進しています。企業の人工知能(AI)ソフトウェアプロバイダーC3.aiとの合弁会社は最近、生産停止時間とプロセスリスクの早期警告を提供し、障害防止の推奨事項と規範的アクションを提供するAIアプリケーションであるBHC3信頼性を開始しました。

一般的に利用可能なアプリでは、ディープラーニング予測モデル、自然言語処理、マシンビジョンを使用して、プラント全体のセンサーネットワーク、エンタープライズシステム、メンテナンスノート、配管および計装図を継続的に集約します。 AIと機械学習モデルは、システム全体からの履歴データとリアルタイムデータを使用して、機器の故障につながる異常な状態を特定し、任意の数の資産とプロセス全体でプロセスの混乱を引き起こし、ユーザーに予防措置を講じるよう警告します。

BHGEの広報担当者は、 オフショアエンジニアに、同社は現在BHC3信頼性の実装に関して顧客と協力しており、他の多くの顧客が関心を示していると語った。

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)