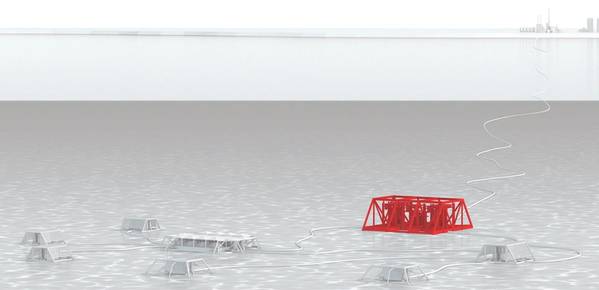

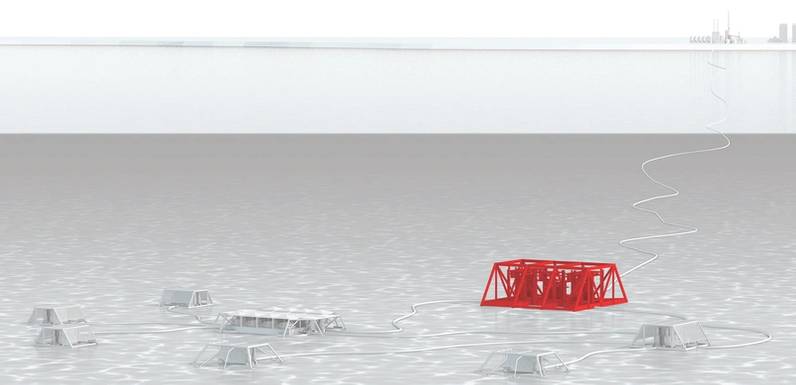

海中配電図の近く

海底の石油およびガス生産施設を海底に移動させるための海底配電設備

3,000メートルの深さまでの海底配電が間もなく現実になるでしょう。今年の夏には、本格的なプロトタイプで3,000時間のテストが行われる予定です。その後、すべてが計画通りに進んだと仮定すると、それは商業的立ち上げの時期であり、潜在的には世界中の生産施設に広範囲に及ぶ影響があります。それは結局、トップサイドのプロダクションプラットフォーム全体を過去からの記憶にするかもしれません。

ノルウェーでは、洋上設置における配電インフラストラクチャの新しい設計が現在具体化しています。ここでは、ABBとパートナーのグループは、メンテナンスなしで最長30年間動作し、最大3,000メートルの深さで海底に座るように設計された機器を開発しています。海中配電システムは、最大100メガワット(MW)を供給することができ、最大600キロメートルまでの距離にわたって供給することができる。共同産業プロジェクト(JIP)は、パートナーのTotalとChevronとのABBとEquinorの間の共同事業です。

このプロジェクトの目的は、従来のプラットフォームや浮遊生産システムの代わりに高度なモジュラー海中設置を使用して、新しい沖合設置の回収率を向上させ、既存資産の寿命を延ばすことです。

プロジェクトの種は2013年に播種されました。その頃、ABBは北海のノルウェーセクターのアスガルド油田での回収率の改善を任されていました。オペレーターEquinorは、残りの埋蔵量はかなりのものであったが、坑井内の圧力が驚くべき速さで低下していることを発見した。 ABBは、その種の中では初めての人工ブースト用の海中ガス圧縮装置に電力を供給しました。

海底に電力が分配されていない場合、各ポンプとコンプレッサーは当初、浮遊式生産プラットフォームにケーブルで接続されていました。この問題はその後対処され、すべてのプロセス機器は現在、モジュール式配電機能を備えた単一のケーブルで駆動される海底に配置されています。

新しいコンセプトを開発

JIPはこの概念をさらに発展させるために結成されました。海底に配電インフラがあるため、将来のオフショア生産ではトップサイドやフローティング生産システムが不要になり、コストと安全性に大きなメリットがあります。負荷ごとに1本ではなく、1本のケーブルで電力が供給されます。中電圧配電、電力変換、自動化および補助電力用のすべての機器は海中エンクロージャに取り付けられます。海底のモジュール式配電システムは、ポンプ、コンプレッサー、その他のプロセスプラントを駆動します。

潜在的な節約はかなりあります。ポンプやコンプレッサーなど、8種類の負荷があるプロジェクトでは、設備投資の節約額は約5億ドルになります。負荷が井戸に近づくにつれて、効率が大幅に向上します。 30年の寿命にわたって設備投資と運用コストを最大30%削減することが可能です。

さらに発展すると、概念は結局自律的な海底工場をもたらし、デジタルソリューションを使用してインテリジェントな遠隔操作および無人操作を可能にします。これにより、設備投資と運用コストをさらに削減しながら、回収率を高め、安全性を高め、信頼性を高め、生産性を高め、環境への影響を最小限に抑えることができます。電力は600キロメートルまでの距離にわたって供給することができます。この概念を使用すると、事実上すべての世界の既知のリソースにアクセスできます。

(画像:ABB)

(画像:ABB)

技術的な課題

海底に配電機器を配置するための堅牢なビジネスケースがありますが、これは技術的な解決策を持つことと同じではありません。完全なプロトタイプテストを開始するには、多くのハードルを乗り越えなければなりませんでした。運転条件が非常に過酷で信頼性の要求が厳しいため、30年間、3,000メートルの深さで動作できる電源インフラストラクチャを設計することは、かなりの技術的課題を意味しました。これまでにこのようなことは行われておらず、その過程で多くの新しい洞察が得られました。

このシステムは、海中制御システムと低電圧配電、海中中電圧開閉装置、および海中中電圧可変速ドライブから構成されています。プロジェクトの開始時には、この機器のほとんどは存在しませんでした。 2017年に最初の浅水試験が行われたとき、これは中電圧可変速ドライブが水中で運転されたことが初めてでした。

この夏、実物大の試作品 - 中電圧開閉装置、制御および低電圧配電装置、そして2台の並列可変速ドライブ(VSD)を使って、浅海で3,000時間のテストが始まります。最初の商用システムは2023年までに稼働する予定です。

長期テスト

2017年の浅水試験以降、コンポーネントは検証、再設計、最適化されています。長期テストはコンポーネントレベルで進行中です。

特にこれらの偏差が断続的で最も過酷なテスト条件下でのみ明らかになった場合、環境の開発とテストにおける重大な課題は、テスト偏差、デバイス動作の変化、または部品値の変化につながる正確な条件を把握することでした。この作業は専門の試験施設でよく行われました。

すべてのコンポーネントは海中作業に適応した既存の機器をベースにしています。このプロジェクトは、海底処理で使用される一般的な電圧定格と電力定格で動作するように基本的なビルディングブロックを認定し、非常に要求の厳しい海底条件で運用することを目的としています。すべてのコンポーネントはAPI 17Fに対してテストされています。これには、温度、振動、圧力の試験、および加速寿命試験が含まれます。

プロジェクト活動は、手順DNV RP-A203で定義されている推奨事項および技術準備レベル(TRL)に従います。これにより、テクノロジが指定された制限内で確実に機能するようにするための体系的なアプローチが提供されます。本格的なプロトタイプテストへの進行は、プロジェクトがTRL 3からTRL 4に移行していることを意味します。

トップサイド機器に対する既存の要求事項は一般に適用され、海底生産管理システム用のAPI17F規格も適用されます。これらの規格と方法を使用して、プロジェクトは堅牢で費用対効果の高い配電と海底使用のための変換を可能にするパッケージング技術を開発しました。目標は、このテクノロジが使用可能であることを業界に証明することです。

強力なコントローラー

制御システムは既存の製品に基づいていますが、テクノロジは大幅にアップグレードおよび変更する必要がありました。システムには、まったく新しいエンクロージャ設計も必要でした。よく制御されたアプリケーションのための海底電子モジュールはすでにありますが、ここで設計された制御システムは既存のソリューションと比較してより高度な機能を提供します。このシステムは、今日の海中で使用されている最先端のシステムよりもはるかに強力です。

海中VSDは、海水注入、加圧および圧縮用途の海中ポンプおよびコンプレッサの速度とトルクを制御するように設計されています。それらは診断データを検索するのにも役立ちます。多くの場合、実際のデバイスからよりもVSDからデバイスデータを収集する方が便利です。これにより、デバイスの動作を予測し、動作を最適化し、パフォーマンス指標を追跡し、回復力を高めます。

プロジェクトは現在最終段階にあります。本格的な試作品の浅水試験が開始されると、業界は海底設置がトップサイドプラットフォームに取って代わる新しい時代を期待することができ、生産に関連するコストとリスクを大幅に削減します。

著者

Svein Vatland、ABBの海底技術プログラム担当副社長

-168147)

-168002)

-167897)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)